化工行业FMEA与汽车行业的FMEA有何不同?具体区别一览

歌略技术提醒:化工FMEA(失效模式与影响分析)与汽车FMEA在核心原理上均遵循系统性、预防性和多学科协作原则,但受行业特性、标准规范和应用场景影响,存在显著差异。可以说化工FMEA是防事故的”流程卫士”,汽车FMEA是保质量的”产品医生”。

化工行业与汽车行业的FMEA具体区别如下:

一、核心分析对象不同:

1、化工FMEA:

聚焦于连续流程系统(如反应釜、管道、阀门等)和工艺参数偏差(如温度、压力、流量失控)。

分析单元多为操作步骤或化学反应环节,例如原料纯度波动、催化剂失效导致的连锁反应风险。

2、汽车FMEA:

针对离散零部件(如发动机、电子元件)及装配过程(如焊接、涂装工序)。

分析单元为具体部件失效(如密封件老化、电路短路)或制造缺陷(如尺寸超差、装配错误)。

二、风险类型与后果侧重不同:

1、化工FEMA:

高风险集中于安全与环境危害:如泄漏引发的火灾爆炸、有毒物质释放、环境污染等。后果评估强调事故严重性及扩散范围(如连锁停机、区域疏散需求)。失效特性侧重“物理/化学状态失控”。

2、汽车FMEA:

优先防范产品功能失效与用户安全:如制动失灵、安全气囊误触发等直接影响驾驶安全的故障。次要关注合规性风险(如排放超标)和品牌声誉损失(如大规模召回)。失效特性关注“功能异常”。

三、方法论标准及应用框架:

1、化工FMEA(灵活性):

通用性标准为主(如IEC 60812),缺乏统一行业标准,缺乏行业专属手册常与HAZOP(危险与可操作性分析)结合使用,通过“偏差-原因-后果”模型识别流程风险。企业自定义流程更依赖专家经验与工艺知识,隐性知识(如操作细节)占比高。

2、汽车FMEA(高度标准化):

强制遵循AIAG-VDA标准(如七步分析法),结构化程度高。与质量管理体系深度绑定(如IATF 16949),需输出风险优先级数(RPN) 指导改进。ISO 26262:针对电子系统,要求ASIL等级(危害分类)与FMEA联动。

四、风险评估方法差异:

1、评分维度与指标:

2、定量化差异:

化工FMEA:定性为主,定量仅用于高后果场景(如FMECA危害度分析)。

汽车FMEA:ISO 26262要求FMEDA(失效模式定量分析),计算SPFM/LFM等指标。

3、趋势差异:化工依赖“半定量经验判断”,汽车向“功能安全定量分析”演进。

五、团队构成与知识管理:

1、化工FMEA:

以工艺工程师+安全专家主导,操作员参与失效场景模拟,依赖隐性经验预判非常规工况风险。

2、汽车FMEA:

跨职能团队必须包含供应商代表,强调跨职能协作(设计/制造/质量工程师),强调文件化知识沉淀(如历史失效数据库)。

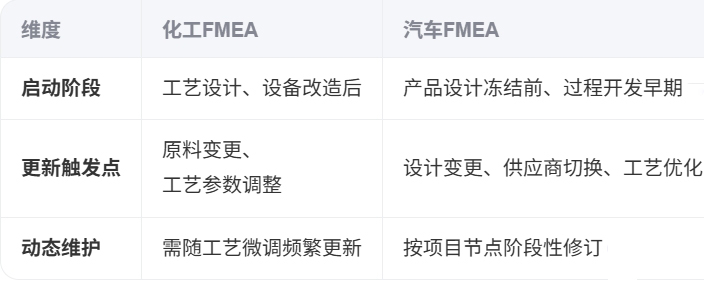

六、应用阶段和动态性: