FMEA(Failure Mode and Effect Analysis )失效模式和影响分析,由故障模式分析(FMA)和故障影响分析(FEA)组成,是重要的可靠性设计方法之一。

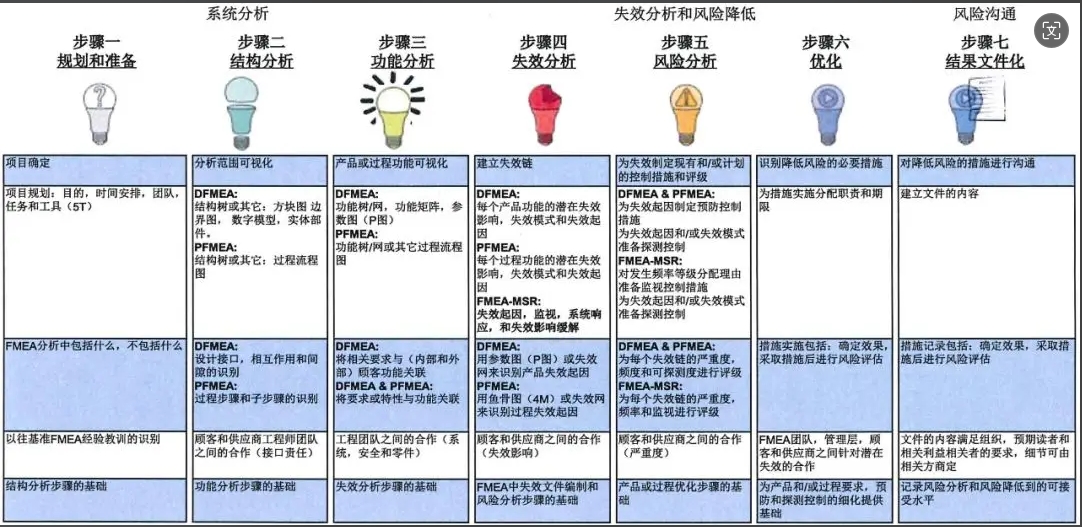

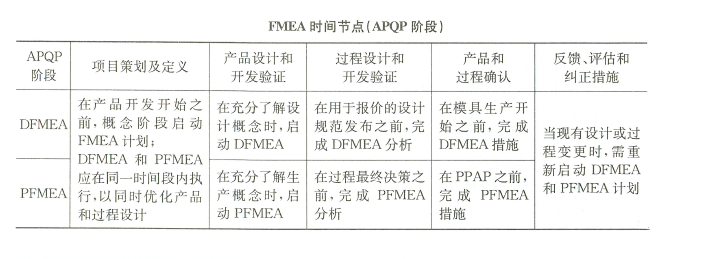

FMEA是以预防为主,在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,主要目的是查找产品/过程中潜在的失效模式,评估其后果和风险的大小,并制定相应的预防/探测措施,对产品或过程进行修改,避免或减少潜在失效模式的发生,也避免或减轻了事后修改带来的危机和成本,以提高产品的质量和可靠性。FMEA 是一个以小组为导向的、系统的、定性的分析方法,适用于各种类型的组织。

化工FMEA:

化工FMEA(失效模式与影响分析)是针对化工行业连续流程特性设计的系统性风险预防工具,核心在于识别工艺参数偏差和设备的潜在失效模式,并评估其对安全、环境及生产的灾难性影响。其核心特点如下:

1、核心分析对象:

(1)工艺流程参数:聚焦连续生产系统(如反应釜、管道、储罐),分析关键参数(温度、压力、流量、浓度等)失控的失效模式。

(2)化学反应环节:识别原料纯度波动、催化剂失活、副反应失控等导致的连锁风险。

2、风险侧重点:

安全与环境优先:首要防范泄漏、爆炸、有毒物质释放等灾难性事故,评估后果严重性(如人员伤亡、环境污染)及扩散范围。

生产连续性威胁:关注参数偏差引发的连锁停机、设备损坏等生产中断风险。

3、方法论特点:

(1)与HAZOP深度结合:采用“引导词+工艺参数”模型(如“压力过高”“流量过低”)系统化识别偏差,弥补传统FMEA对动态流程的局限性。

(2)依赖工艺专家经验:隐性知识主导(如非常规工况预判),缺乏汽车行业的强制标准(如AIAG-VDA)。

(3)动态更新机制:需随原料变更、工艺优化频繁修订分析内容。

4、实施步骤(典型流程)

(1)划分分析节点:按工序分解(如进料、反应、分离)。

(2)识别潜在失效:列举参数偏差(例:反应温度超限)及设备故障(例:阀门卡滞)。

(3)评估后果与原因:

后果:爆炸风险(严重性评级)

原因:冷却系统失效/控制仪表故障。

(4)制定控制措施:如增设冗余温度传感器、安装紧急泄压阀。

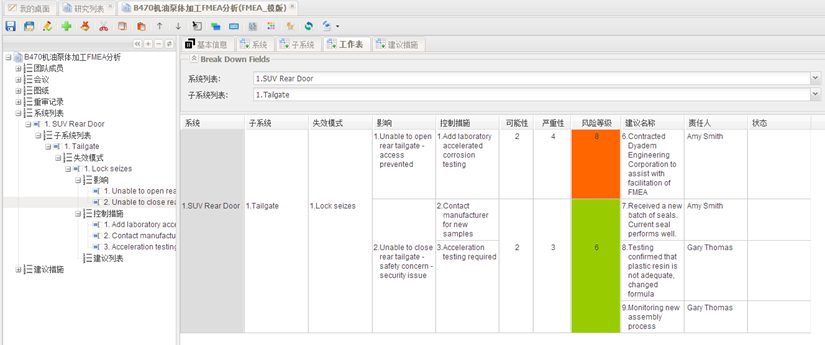

RiskCloud,行业认可的失败模式和效果分析的软件解决方案, 提供检查产品和流程设计的方法用来提高产品质量,生产力和安全,并保证企业遵守规范。

RiskCloud的FMEA软件解决方案,能够使公司保持一致性,帮助公司遵从行业规范和标准,帮助公司更好地分析产品设计和制造流程,极大地缩短研究时间,实现更完全彻底的研究,并在第一时间预防失效情况的发生。

质量计划的挑战

公司需要实行有效彻底的质量计划流程来保持其竞争力,即使具备较好的策略,公司也会遇到一系列重大的实施挑战:

坚实可靠的解决方案 — 由始至终

公司正在建造包含专门软件的基础设施来管控质量,以便实现在其商业生命周期的各个阶段更有效更实惠 地满足市场需求。一个有效的质量计划,包含着理解客户需求,建立产品和流程特征,实行失效模式和后果,以及使 用合适的测试、测量和检查方法来降低制造过程中产生的偏差。RiskCloud 的 FMEA解决方案提供了一个以知识为 基础,用户友好的可靠灵活的解决方案。

适用领域