我们拥有一支由资深工艺危险分析师、工艺工程师、安全专家组成的专业团队,成功为炼油化工、氯碱化工、煤化工、等数百套化工装置开展HAZOP咨询服务,2024年新增新能源氢能业务领域咨询,具备了更加丰富的 HAZOP 分析经验。在服务过程中,运用国际前沿的引导词法,深入剖析工艺系统中的潜在危险,凭借多年积累的行业HAZOP分析经验,全面识别各类复杂工艺流程中的偏差及其可能引发的风险,为客户提供详细的风险控制建议,助力企业从源头上消除安全隐患,提升工艺系统的本质安全水平。

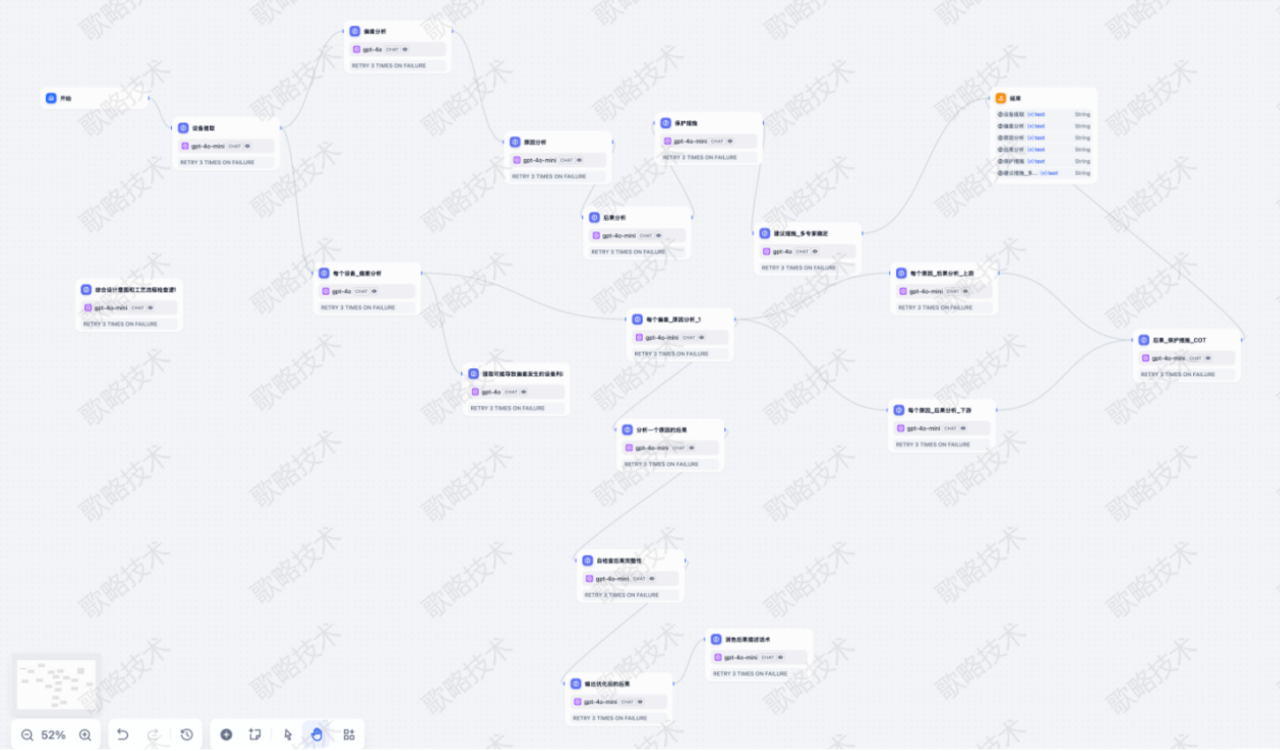

HAZOP是化工安全领域的重要工具,但传统方法依赖人工,耗时长、成本高,且易受人为因素影响。歌略技术通过DeepSeek模型,开发了AI-HAZOP智能分析工具,实现了风险分析的自动化和智能化。

AI-HAZOP工具通过多步骤AI工作流编排和多模型融合,结合智能P&ID工具,打造AI-HAZOP智能体应用,能够快速识别潜在风险点,生成专业的分析报告,并提供针对性的改进建议。这一工具不仅大幅提升了HAZOP分析的效率,还降低了操作难度,让更多企业能够轻松应用这一技术。

HAZOP模块

HAZOP模块

HAZOP7.0

从HAZOP6.0到里程碑式的HAZOP7.0产品问世。

我们用了4年的时间。在这4年时间里,历经无数个日夜奋战,经过无数次细节打磨,终于迎来了这个振奋人心的时刻。

新版新增功能亮点:

- 异步保存,效率更高

- 虚拟DOM,海量数据快速呈现

- 全选复制粘贴,与Excel无缝互通 复制,外部文档复制更便捷

- 批量数据拖拽、删除功能

- 加入AutoType引用数据类型

- Bowtie数据共享、一键互转

- 单元格级别Mark功能

- 建议措施跟踪闭环

- 回车新增同级下行

- 分析建议自动编号

- 单双击细节变化即时便捷

- 报告模板更符合审查要求

后续,HAZOP7.0会继续优化完善,将进一步融入HAZOP数据库和AI智能键入提示等细节功能来提高效率。

一、HAZOP-危险与可操作分析

危险和可操作性研究(HAZOP)是一种定性的安全评价方法。其基本过程以引导词为引导,找出过程中工艺状态的变化(即可能出现的偏差),然后分析找出偏差的原因、后果及可采取的安全对策措施。

- 从生产系统中的工艺参数出发来研究系统中的偏差,运用启发性引导词来研究因温度、压力、流量等状态参数的变动可能引起的各种故障的原因、存在的危险以及采取的对策。

- HAZOP分析所研究的状态参数正是操作人员控制的指标,针对性强,利于提高安全操作能力。

- HAZOP分析结果既可用于设计的评价,又可用于操作评价;即可用来编制、完善安全规程,又可作为可操作的安全教育材料。

- HAZOP分析方法易于掌握,使用引导词进行分析,既可扩大思路,又可避免漫无边际地提出问题。

3.1 组建HAZOP分析小组

HAZOP分析小组通常由下列人员组成,包括:主持人;记录员;工艺、设备、仪表、电气、HSE、操作等人员。

分析小组人员职责。

a)主持人的职责:

进行HAZOP分析工作的准备;选择HAZOP分析小组人员;对HAZOP分析小组人员进行方法培训;主持HAZOP分析会议;编写HAZOP分析报告。

b)记录员的职责:

协助主持人进行HAZOP分析工作的准备;参加HAZOP分析会议,并记录分析结果,确保分析内容的完整、准确;把记录拷贝分发给小组人员,供他们审核和发表意见;保管好记录表;协助主持人编写HAZOP分析报告。

c)其他人员的职责:

接受HAZOP分析方法培训;熟悉分析对象的工艺安全信息;参加HAZOP会议,从各自专业的角度提出所有偏差产生的原因、导致的后果,评估风险,识别OP分析结论达成一致意见。

3.2 资料准备

新、改、扩建项目

对于新、改、扩建项目,开展HAZOP分析所需资料包括但不限于:

a)物料危害数据资料:

所有物料的危险化学品安全技术说明书(MSDS)数据;可能产生的各种主要危害及对应的防护措施清单。

b)设备设计资料:

设备的设计基础资料(包括设计依据、制造标准、设备结构图、安装图及操作维护手册或说明书等);

3.3 HAZOP分析方法培训

在HAZOP分析工作开始前,分析小组主持人应对小组人员进行HAZOP分析相关知识培训。培训内容包括:

HAZOP分析原理和方法;分析对象的情况及工作范围;HAZOP分析工作计划;分析工作相关纪律和要求等。

4.1 确定分析范围

HAZOP分析工作开始之前,新、改、扩建项目委托方或在役装置委托方应与HAZOP分析小组主持人明确所要分析的项目或装置的物理界区范围以及边界工艺条件。

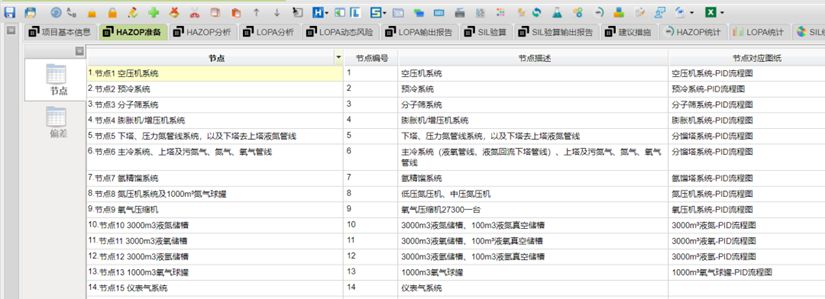

4.2 划分节点

节点的划分一般按工艺流程进行,主要考虑单元的目的与功能、单元的物料、合理的隔离/切断点、划分方法的一致性等因素。连续工艺一般可将主要设备作为单独节点,也可以根据工艺介质性质的情况划分节点,工艺介质主要性质保持一致的,可作为一个节点。HAZOP分析节点范围一般由小组主持人在会前进行初步划分,具体分析时与分析小组成员讨论确定。

4.3 描述节点的设计意图

选择划分好的一个节点,将节点的序号及范围填写入记录表。由熟悉该节点的设计人员或装置工艺技术人员对该节点的设计意图进行描述,包括对工艺和设备设计参数、物料危险性、控制过程、理想工况等进行详细说明,确保小组中的每一个成员都知道设计意图。并将这些内容填入记录表“设计意图”一栏。

4.4 确定偏差

在HAZOP分析中可先以一个具体参数为基准,将所有的引导词与之相组合,逐一确定偏差进行分析;也可以一个具体引导词为基准,将所有的参数与之相组合,逐一确定偏差进行分析。在具体项目HAZOP分析过程中,偏差的选用由分析小组根据分析对象和目的确定。

4.5 分析偏差导致的后果

分析小组对选定的偏差分析讨论它可能引起的后果,包括对人员、财产和环境的影响。讨论后果时不考虑任何已有的安全保护(如安全阀、联锁、报警、紧停按钮、放空等),以及相关的管理措施(如作业票制度、巡检等)情况下的较坏后果。讨论后果不应局限在本节点之内,而应同时考虑该偏差对整个系统的影响。

4.6 分析偏差产生的原因

对选定的偏差从工艺、设备、仪表、控制和操作等方面分析讨论其发生的所有原因,原则上应在本节点范围内列举原因。

4.7 列出现有的安全保护

在考虑现有的安全保护时,应从偏差原因的预防(如仪表和设备维护、静电接地等)、偏差的检测(如参数监测、报警、化验分析等)和后果的减轻(如联锁、安全阀、消防设施、应急预案等)三个方面进行识别。记录的安全保护必须是现有并实际投用或执行的。

4.8 评估风险等级

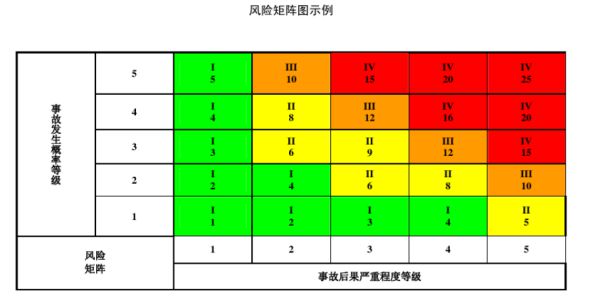

评估后果的严重程度和发生的可能性,根据企业的风险矩阵,确定风险等级。

4.9 提出建议措施

分析小组根据确定的风险等级以及现有安全保护,决定是否提出建议措施,建议措施应得到整个小组成员的共同认可。

4.10 分析记录

分析记录是HAZOP分析的一个重要组成部分,也是后期编制分析报告的直接依据。小组记录员应将所有重要意见全部记录下来,并应当将记录内容及时与分析小组成员沟通,以避免遗漏和理解偏离。

4.11 循环上述分析过程

循环上述分析过程,直至该装置的所有节点的全部工艺参数的全部偏差都得到分析。

4.12 编制分析报告

HAZOP分析工作结束后,对分析记录结果进行整理、汇总,形成HAZOP分析报告初稿。

在HAZOP分析结束后,分析小组应将HAZOP分析报告初稿提交委托方进行沟通和交流,向委托方说明整个HAZOP分析过程和所提出建议措施的依据,征询委托方方面的意见,并对HAZOP分析报告初稿进行进一步的修改、完善。

HAZOP分析报告作为工艺危害分析工作的成果之一,委托方应按照《工艺危害分析管理规范》(Q/SY1362-2011)中的第4.10.4条沟通中的要求,将HAZOP分析报告的相关内容与受影响的所有人员进行沟通,必要时进行培训。

HAZOP分析报告初稿修改完善后,项目委托方应组织HAZOP分析报告评审会,评审的主要内容包括:

分析小组人员组成是否合理;分析所用技术资料的完整性和准确性;分析方法的应用是否正确,包括节点的划分、偏差的选用、形成偏差的原因分析、偏差导致的后果分析、现有安全保护的识别、风险分析和风险等级,以及建议措施的明确性与合理性等内容;分析报告的准确性和可理解程度。

委托方应对HAZOP分析报告中提出的建议措施进行进一步的评估,根据风险管理的较低合理可行原则和可接受风险要求,做出书面回复,对每条具体建议措施选择可采用完全接受、修改后接受或拒绝接受的形式。

二、HAZOP-案例分析

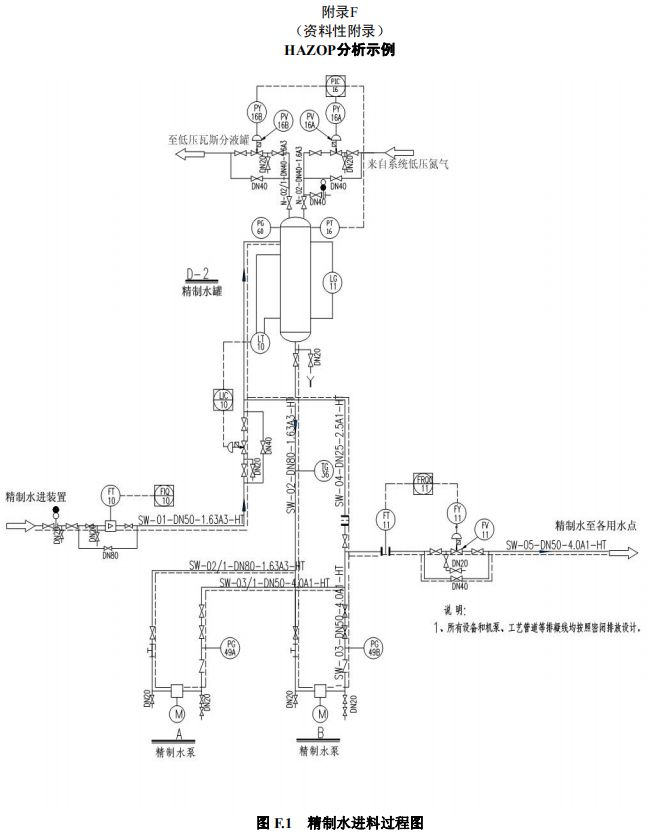

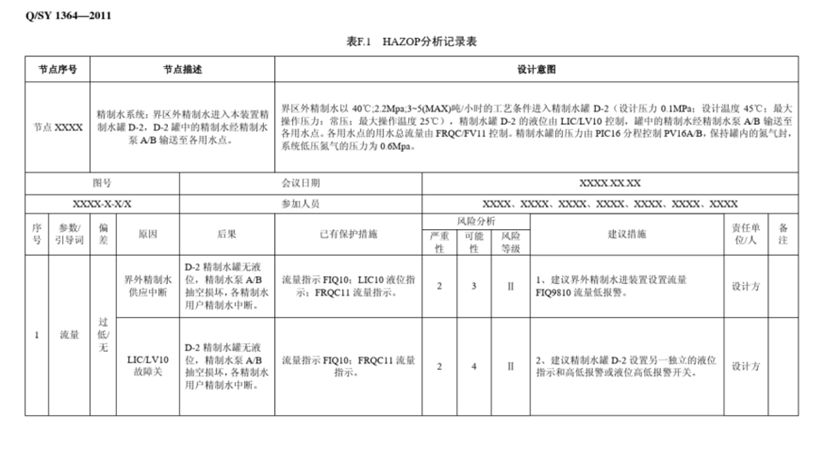

本案例工艺描述如下:

- 界区外精制水以40℃;2.2Mpa,3-5(MAX)吨/小时的工艺条件进入精制水罐D-2(设计压力0.1MPa;设计温度45℃;较大操作压力:常压:较大操作温度25℃)。

- 精制水罐D-2的液位由LIC/LV10控制,罐中的精制水经精制水泵A/B输送至各用水点。

- 各用水点的用水总流量由FRQCFVll控制。精制水罐的压力由PIC16分程控制PV16A/B,保持罐内的氮气封,系统低压氮气的压力为0.6Mpa

详见下图“图F.1 精制水进料过程图”:

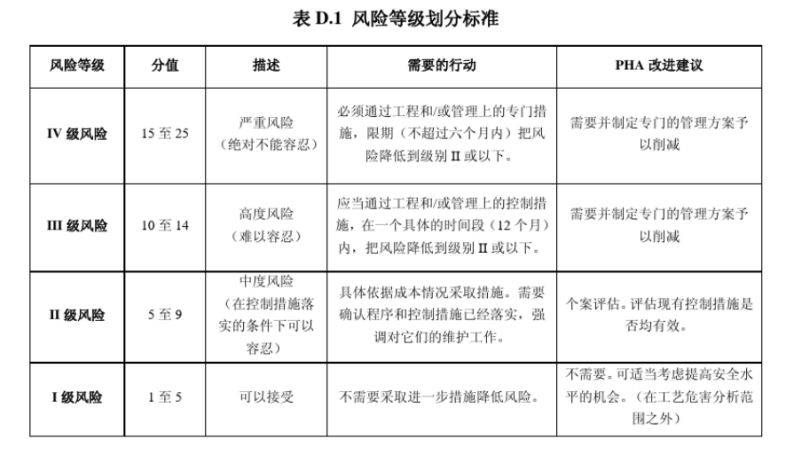

经过评估,查阅上图风险等级划分标准后,确定风险矩阵如下图所示:

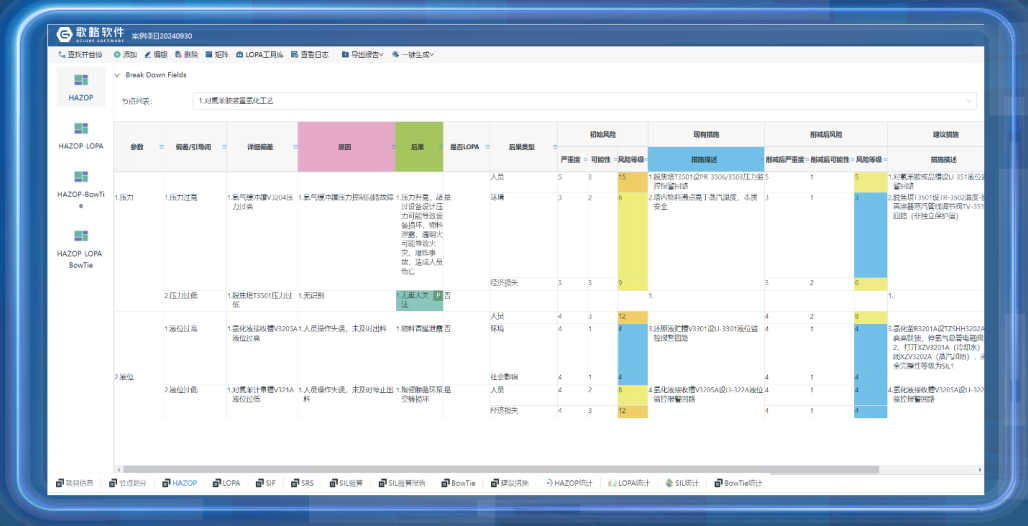

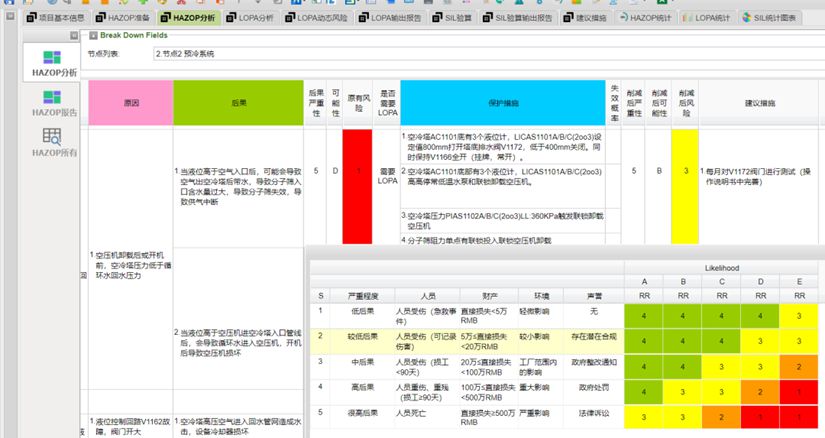

本案例HAZOP分析记录表如图所示:

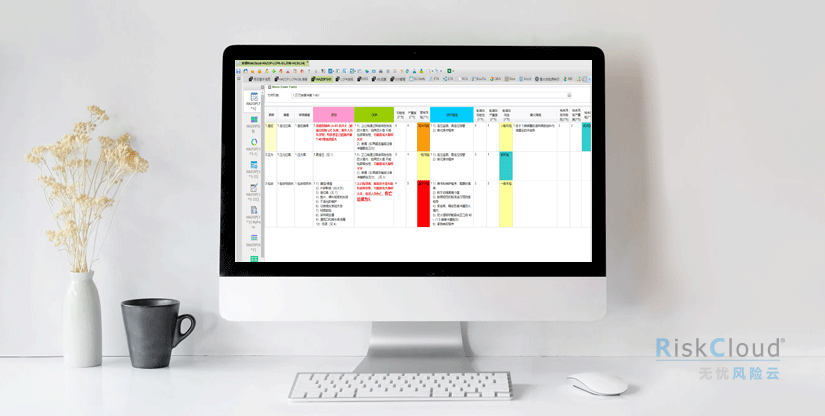

三、RiskCloud-HAZOP解决方案

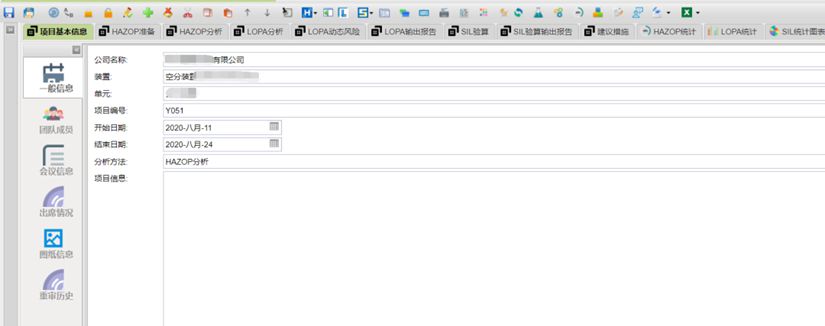

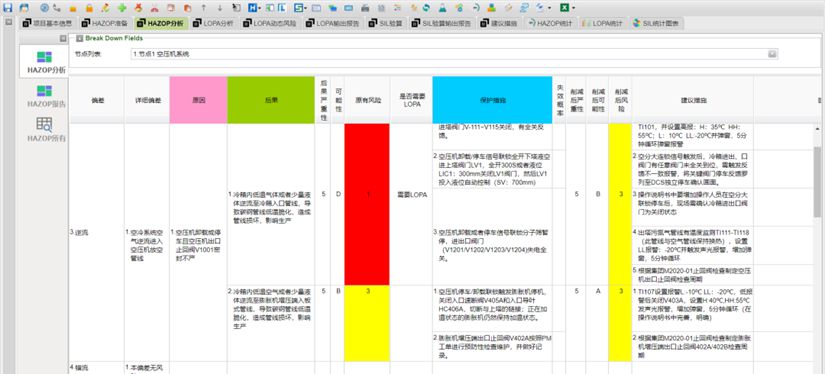

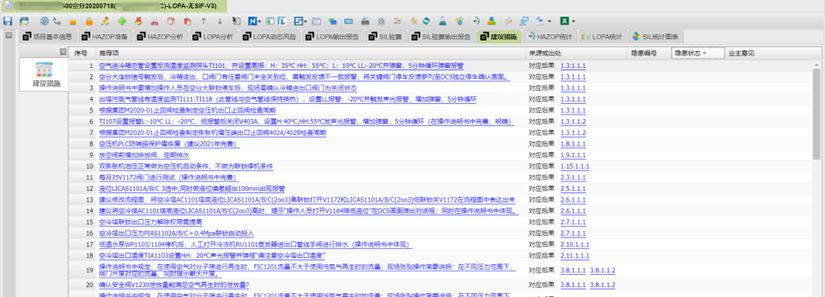

RiskCloud——HAZOP模块分为:项目基本信息、HAZOP准备、HAZOP分析、建议措施跟踪表、HAZOP统计和帮助文档六大选项卡。

选项卡——项目基本信息:包括一般信息、会议信息、出席情况、出席汇总、图纸信息和重审历史六部分内容的填写。

选项卡——HAZOP分析包括:HAZOP分析等几项内容的填写(几个选项卡数据互通,展现方式不同,均可灵活配置)。

选项卡——建议措施跟踪表包括偏差、后果、计划完成时间、实际完成时间等多项具体信息的填写。

本案例把精制水进料划分为一个节点,将节点的序号填写入节点编号,并对该节点的功能进行描述,包括对工艺和设备设计参数、物料危险性、控制过程、理想工况等进行详细说明。

经分析后可选则对应偏差进行相关信息的填写。

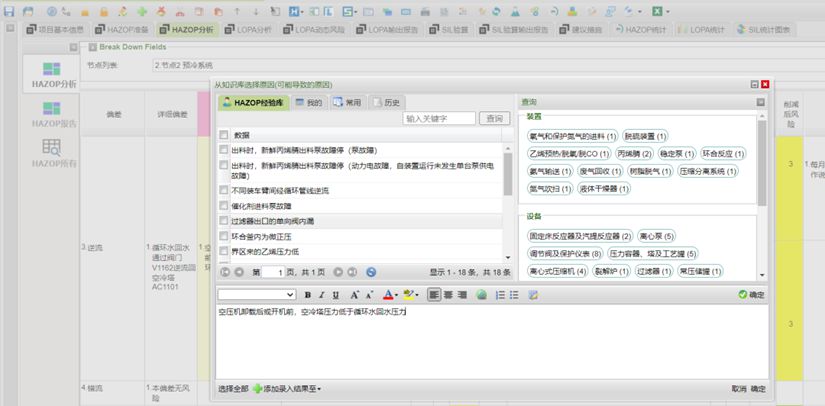

当然还可以借助系统内嵌及所积累的知识库进行HAZOP分析。

按照案例中矩阵图在RiskCloud中选择对应风险矩阵,并评估严重性和可能性,RiskCloud即可得出对应风险等级。

结语

HAZOP分析,需要工艺、仪表、电气、安全等等不同专业的人员同时参与,这些专业领域人员的专业水平会直接影响到HAZOP的分析质量。RiskCloud内嵌了大量的分析案例和知识库,在进行HAZOP分析时可以通过装置、工艺等来搜索相应的分析案例作为参考。此举一方面可以尽可能地避免遗漏,提高分析效率和质量,另一方面对于专业能力不是很强的团队也是一大福利。并且凭借其做到极致的模块化的功能和人性化的操作设计以及高度专业化的算法支持,将用户从风险分析的前期准备工作和后期报告编写工作中解放,使其精力更加集中在风险分析过程,极大提高了风险分析的工作质量和效率,其定量风险分析计算结果的准确性经得起挑战,而强大的可操作性让用户更便于上手实干,是一款不可多得的风险分析工具!